Les technologies de l'industrie 4.0, moteurs de changement du secteur manufacturier

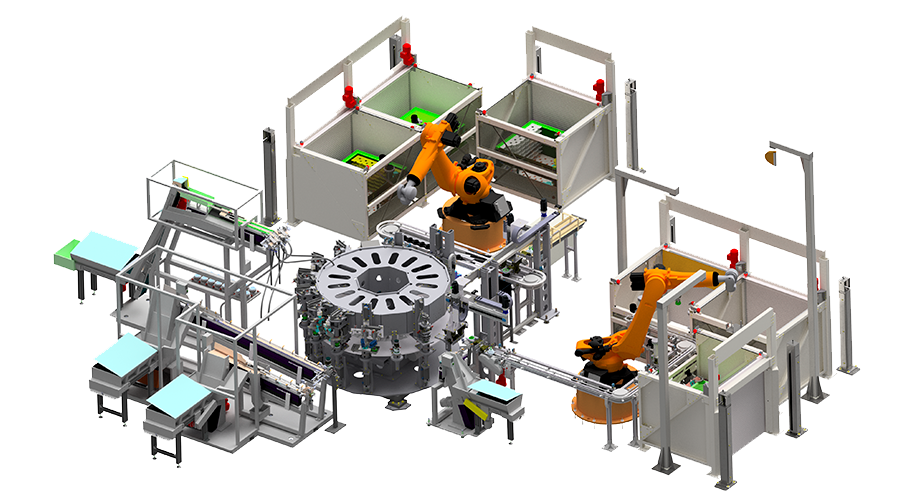

L'industrie 4.0 révolutionne la façon dont les entreprises fabriquent, améliorent et distribuent leurs produits. Les fabricants intègrent de nouvelles technologies, notamment l'Internet des objets (IoT), le cloud computing et l'analytique, ainsi que l'IA et l'apprentissage automatique dans leurs installations de production et dans l'ensemble de leurs opérations.

Ces usines intelligentes sont équipées de capteurs avancés, de logiciels intégrés et de robotique qui collectent et analysent les données et permettent une meilleure prise de décision.

La valeur ajoutée est encore plus élevée lorsque les données des opérations de production sont combinées avec les données opérationnelles des systèmes de planification des ressources de l'entreprise (ERP), de chaîne d'approvisionnement, de centre de support client et d'autres systèmes d'entreprise pour créer des niveaux de visibilité inédits et produire des analyses à partir d'informations auparavant cloisonnées.

Ces technologies numériques conduisent à une automatisation accrue, une maintenance prédictive, une auto-optimisation des améliorations de processus et, surtout, à un nouveau niveau d'efficacité et de réactivité vis-à-vis des clients, qui n'était pas possible auparavant.

Le développement d'usines intelligentes offre à l'industrie manufacturière une formidable occasion d'entrer dans la quatrième révolution industrielle.

L'analyse de gros volumes de mégadonnées collectés par les capteurs de l'usine permet de bénéficier d'une visibilité en temps réel des actifs de fabrication et peut fournir des outils pour effectuer une maintenance prédictive, afin de réduire les temps d'arrêt des équipements. L'utilisation de dispositifs IoT high-tech dans les usines intelligentes permet d'accroître la productivité et d'améliorer la qualité.

Le remplacement des modèles opérationnels d'inspection manuelle par des informations visuelles basées sur l'IA réduit les erreurs de fabrication et permet de gagner du temps tout en faisant baisser les coûts.

Avec un investissement minimal, les employés chargés du contrôle de la qualité peuvent configurer un smartphone connecté au cloud pour surveiller les processus de fabrication depuis pratiquement n'importe quel emplacement.

En appliquant des algorithmes d'apprentissage automatique, les fabricants peuvent détecter les erreurs immédiatement, plutôt qu'à des stades ultérieurs où les réparations sont plus coûteuses.

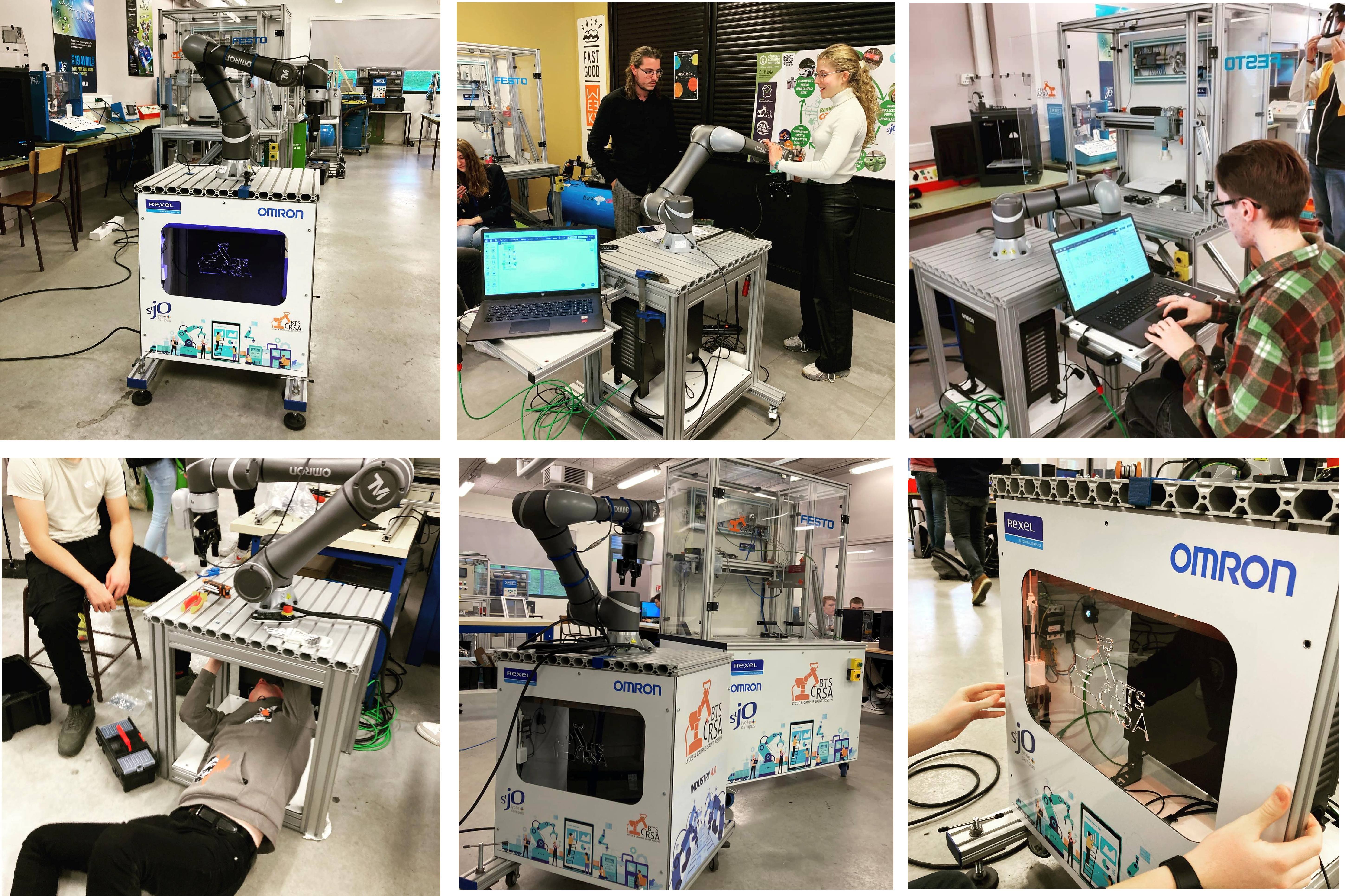

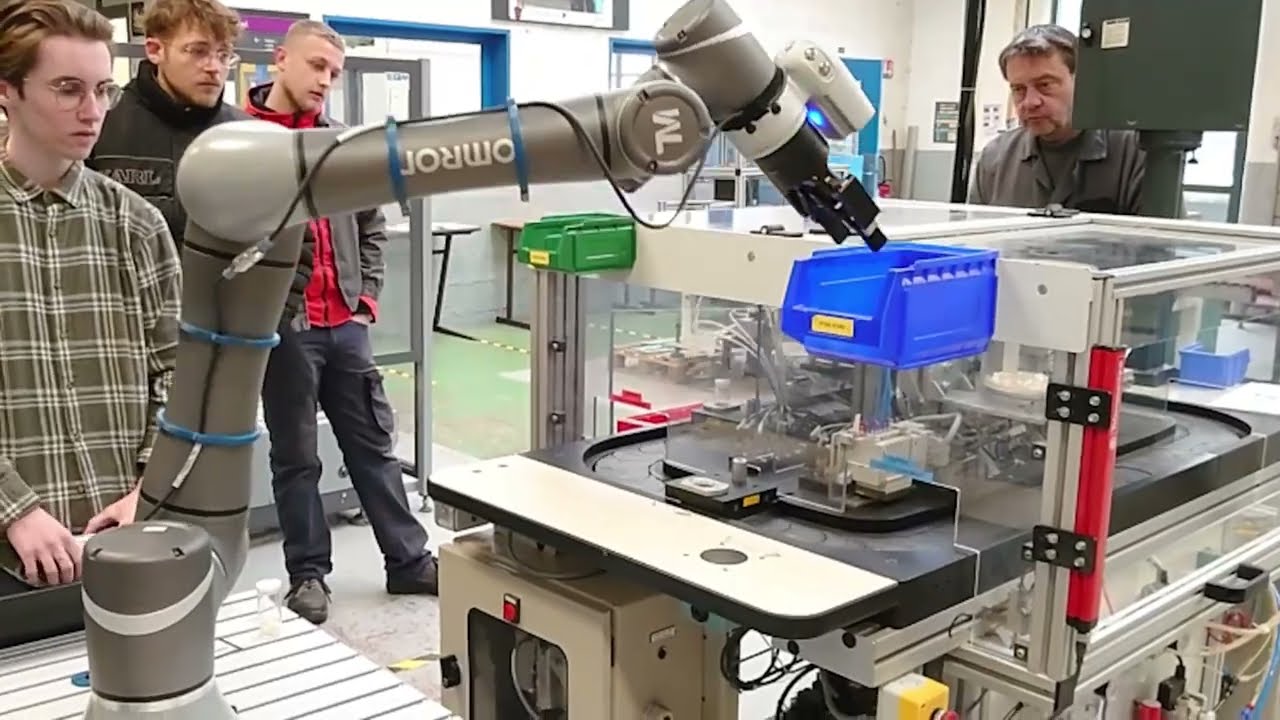

La Cobotique au Lycée & Campus Saint Joseph

Les étudiants du BTS CRSA sont déjà plongés dans cet esprit d'industrie 4.0 ... Ils ont la chance de participer à un module de formation sur notre Cobot TM5 Omron de toute dernière génération.

Ils ont même conçu et réalisé sont bâti mobile avec un design permettant de promouvoir et de donner envie aux jeunes lycéens "d'oser les métiers de l'industrie du futur" !